ドングアンの精密テスト機器株式会社では 最高品質の振動テスト機器を提供すること以上の 取り組みを行っています顧客が最高の満足度を得られるようにしています専門家のメンテナンス,効率的な修理,そして幅広い振動テストシステムのための貴重なアップグレードサービスが含まれます.

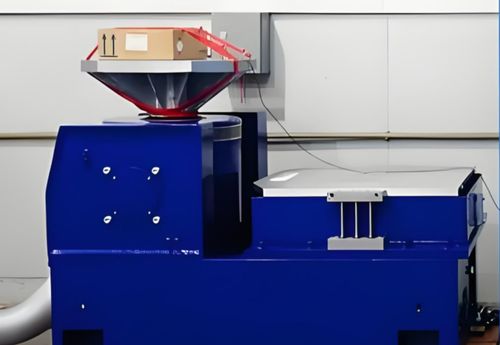

高技術企業として 電気力学振動機,液圧振動機,パワーアンプの製造を専門とするこの3つのコアコンポーネントの研究開発と生産を担当する国内初の企業であることを誇りに思います国内外で研究室や大学を 対象としています ロシア,北米,日本,中東などに広がっています

10年以上の努力で 私たちはR&D,生産,販売,そして重要なことにサービスを統合した 総合的なテクノロジー企業へと進化しました専門的なメンテナンスを提供するために装備されています,LDS (イギリス),UD (米国),LING (米国),TIRA (ドイツ),B&K (デンマーク),IMV (日本),SHINKEN (日本),KOKUSAI (日本) など様々な有名な国際ブランドの修理およびアップグレードサービス国内ブランドの振動シェイカーは電源増幅器と振動制御器

私たちの包括的なサービス提供:

振動テストシステムが 業務において果たす重要な役割を理解しています 私たちのサービスは ダウンタイムを最小限に抑え 機器の寿命を最大限に高め 最適なパフォーマンスを確保するために設計されています

振動器のサービス

装具の メンテナンス,修理,交換シェイカーの動いているコアコンポーネントの専門的なケアで その完整性と性能を保証します

エキサイテーションコイル メンテナンス,修理,交換:シェイカーの電磁心臓の 問題を解決する

履き替え部品:PPの引力プレート,下のガイドホイール,ダストブーツ,ファイューズ,耐磨液体油,エアホース,ファン管などの消耗部品を間に合うように交換する.

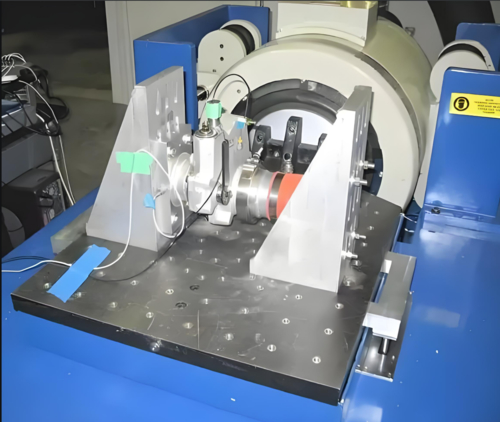

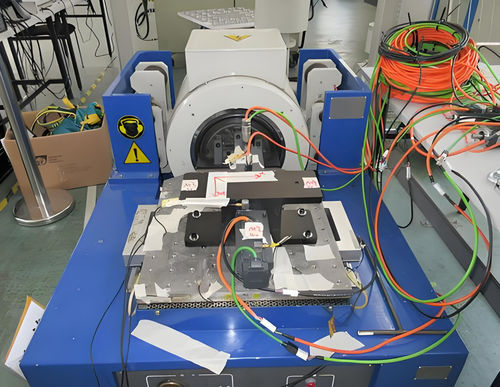

横滑りテーブル メンテナンス,修理,交換:平面振動の試験をスムーズかつ正確にする.

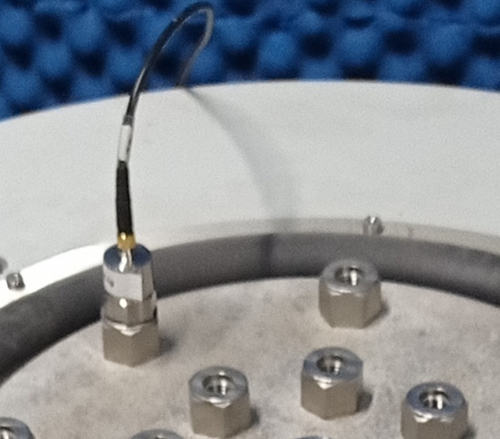

センサーケーブルとBNCケーブルの交換:高品質の代替品で信号伝送の問題を解決する

ヘッド拡張機能のオプション:より大きな試料を収容するためのソリューションを提供すること

全面的な機械整備:シェイカーのメカニカル部品の整体整備により,最適な動作が可能です.

電力増幅器のサービス (電気面):

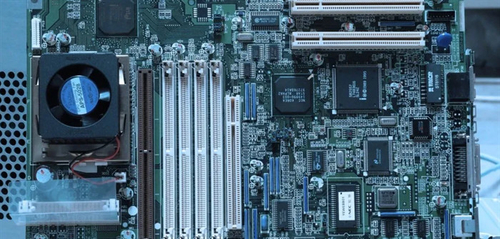

パワーアンプ・モジュールの保守,修理,交換:効率的な電源供給のための部品レベルでの問題解決

パワーアンプ制御モジュールの保守,修理,交換:増幅器の制御電子機器の正常な動作を保証する.

全面的な電気整備:信頼性の高い性能のためにアンプの電気システムの全体的な保守.

振動制御装置のサービス:

チャンネルバイアス校正と粉塵除去:制御器の入力チャネルの正確性と長寿を維持します

入力,通信,出力,電源障害のトラブルシューティング:制御装置の不具合を効果的に診断し解決する.

ソフトウェア機能追加およびハードウェアアップグレード/交換:制御器の能力を向上させ 寿命も延長します

顧客満足への我々のコミットメント:

顧客に最も満足のいく製品とサービスを提供することです 機器の故障を解決し 欠陥のある部品を交換しソフトウェアのアップグレードも提供しています科学的定期的なメンテナンス計画を策定し 徹底的に実行することで我々は,潜在的な問題を防止し,あなたの振動テストシステムの継続的な動作を確保するために重要な役割を果たしますシステム検査,メンテナンス,迅速な故障処理の 幅広い技術能力を持っています優れたサービスを提供することにコミットしています.

なぜ 仕入れ の 必要 に 関し て ドングアン 精密 器具 を 選ぶ べき です か

経験のある専門家:バイブレーションテスト業界で 20年以上の経験を持つ 経験豊富な技術者で構成されています各ブランドの振動試験機器の保守と修理を専門とする.

迅速な対応ダウンタイムを最小限に抑える必要性を理解しています. 30分以内にオンライン対応を提供し, 2時間以内に現場でのサービスを提供し, 24時間以内にあなたの場所に到達することを目指しています.

効率的なサービス品質:私たちのサービススタッフは,あなたの生産ニーズを優先し,彼らの豊富な経験と科学的な方法を活用して, 迅速に診断し,一般的な故障の原因を解決します.

詳細に 提供する サービス

修理サービス:機器が故障すると,すぐに連絡してください. 私たちは専門的な技術サービスエンジニアを 30分以内にオンライン診断を提供するために取り決めます. 問題が特定されると,修理と部品交換のために技術者を派遣します.

メンテナンスのサービス:定期的な科学的なメンテナンスの計画を策定し 定期的な磨損部品の交換をはじめ 機器の最適な日常使用に関する専門的な指導をします

ソフトウェアアップグレードサービス:ソフトウェアのアップグレードと機能強化のサポートを 継続してください

テストプロセスの信頼性と精度を保証する 震動テストシステムを 最高の性能で動作させてくださいメンテナンスについて議論するために,今日私たちのサービスチームに連絡してください修理やアップグレードが必要になります

振動テスト中に"Open Loop","Drive Max",または"Gain Limit"のようなエラーメッセージに出くわす場合, 進歩を停止し, 挫折を引き起こす可能性があります.迅速なトラブルシューティングの重要性を理解していますこのガイドでは,より複雑な調査に進む前に,これらの一般的な問題を診断し,解決するために行うことができる7つの重要なステップを概説しています.

振動制御ソフトウェアが これらのエラーを表示すると 通常は 命令された出力と システムのそれを達成する能力の間の 不一致を示します根源 的 な 原因 を 体系 的 に 特定 する ため に,以下 の 手順 を 実行 し て ください:

"Open Loop","Drive Max",および"Gain Limit"のエラーを解決する7つのステップ:

1パワー増幅器の獲得を確認します.

チェック:パワーアンプの増幅制御が適切に調整されていることを確認します.振動器を望ましいレベルに動かすのに十分な電力を供給していないかもしれません..

行動パワー増幅器の増幅を徐々に増やしてください. 推奨された開始増幅設定については,システムのマニュアルを参照してください. 過剰に増やさないように注意してください.シャイカーの過速化につながる可能性があります.

2接続ケーブルをチェック:

チェック:振動制御器,振動振動器 (振動テーブル),電源増幅器を接続するすべてのケーブルを徹底的に検査します.

行動すべてのケーブルが両端の正しいポートにしっかりと接続されていることを確認してください. ゆるや不正な接続は,システム内の信号喪失や不適切な通信の一般的な原因です.制御器から増幅器への駆動信号ケーブルと加速器から制御器へのフィードバック信号ケーブルに注意を払う.

3センサーの接続と入力チャネルの設定を確認します.

チェック:加速計 (振動センサー) が振動制御装置の適切な入力チャネルに正しく接続されていることを確認する.

行動センサーケーブルの物理的な接続を二度確認します.振動制御ソフトウェア内で,加速計の入力チャネル設定を確認します. 結合モード (例えば,AC,DC,使用しているアクセロメーターのタイプにマッチするように正しく設定されています.制御器が有効なフィードバック信号を受信するのを妨げます.

4センサーの信号をチェック

チェック:加速計が実際に信号を出しているかどうかを判断します

行動振動制御ソフトウェア内の"テストプレビュー"または"モニター"機能を使用して,加速器に接続された入力チャネルから時間領域信号を表示します.ソフトウェアのディスプレイを観察しながらセンサーが機能し,正しく接続されている場合,時間領域信号に対応する変化が見られます.信号がない場合センサー自体,そのケーブル,またはコントローラの入力チャネルが不具合がある可能性があります.

5システム騒音と試験前のレベルを評価する:

チェック:システムの騒音レベルを分析し,テストの初期出力レベルと比較します.

行動"テストプレビュー"中に,入力チャネル上のシステムノイズのRMS (ルート・ミニアン・スクエア) 値を観察します.対象スペクトルまたはテストプロフィルのテスト前のレベル設定をチェックします (通常,デフォルトは10%です)試験前レベルがRMSノイズ値の2倍未満である場合,制御器は低信号/ノイズ比のために安定した制御ループを確立するのに苦労する可能性があります.

解決策:ソフトウェアの設定で試験前のレベルを,測定されたシステムノイズRMSよりも大幅に高い値 (少なくとも2倍) に上げる.この制御器は,より強い初期信号で提供します.

6制御器と増幅器のループバックテストを実行します.

チェック:制御器のドライブ出力チャンネルから電源増幅器までの信号経路の整合性を試験する.

行動制御器のドライブ出力から電源増幅器の入力までのケーブルを一時的に切断します.コントローラーのドライブ出力チャネルから直接この同じケーブルを接続 コントローラの入力チャネルの1つに (あなたの加速計フィードバックのために使用する同じタイプ). この入力チャネルをフィードバックソースとしてソフトウェアで単純な閉ループテストを設定します. 低レベルのシナススイープまたは固定周波数テストを実行します.この自閉ループ試験が正常に動作した場合制御器の出力・入力チャネルと接続ケーブルが正常に機能していることを示します.増幅器とシェイカーの間の接続このテストの後,ケーブルを元の配置に戻すことを忘れないでください.

7ターゲットスペクトルレベル,アンプの増幅,およびドライブ制限をレビュー:

チェック:物理接続とセンサー機能の確認後も"Drive Max"エラーが続ければ,望ましい出力レベルと増幅器の増幅に関するソフトウェア設定を調べます.

行動

ターゲットスペクトルレベル:対象スペクトル (ランダム化またはショックテスト) で定義された全体的な振幅またはレベル,またはプログラムされた振幅 (シナステスト) が過度に高いものではないことを確認します.現在のアンプの加強設定でシステムが提供できるより多くの出力を要求する目標レベルを下げる

増幅器の増幅:パワーアンプの増幅設定を再評価します. ターゲットスペクトルレベルが高い場合は,十分なドライブ信号を提供するためにアンプの増幅を増やす必要があります.

ソフトウェアドライブの制限:振動制御ソフトウェア内の"ドライブ リミット"の設定を確認してください.これらの設定は,コントローラがアンプに過剰に大きなドライブ信号を送ることを防ぎます.ドライブ制限が低く設定されている場合増幅器に頭部空間が多くても,出力を早めに制限している可能性があります.必要に応じて,駆動限界を慎重に増加することを検討してください.システムの安全な操作パラメータ内に留まる間.

この7つのステップを体系的に実行することで 効果的なトラブルシューティングを できるようになります振動制御ソフトのエラーを 確認して振動テストを 順調に進めます. これらのチェックの後も問題が続ければ, 詳細な支援のために,東?? 精密の技術サポートチームに相談することをお勧めします.

重要な振動テストを始める前に 動揺コントローラと操作コンピュータの間の通信問題に直面することは 挫折的な障害となりますVCS振動制御ソフトウェアを起動するときに"USBデバイスが見つかりませんでした"エラーメッセージに出会った場合心配しないでください.東?? 精密テスト機器株式会社では, 問題を素早く特定し,解決するのに役立つ 簡単なトラブルシューティングガイドをまとめました.

振動コントローラとコンピュータの主要な通信リンクは,通常USB 2.0インターフェースである.この接続が失敗すると,ソフトウェアはコントローラハードウェアを認識できない.この 問題 の 共通 の 原因 と それ に 対処 する 方法 は 次 の よう です:

潜在 的 な 原因 と 解決策:

1物理的なUSB接続:

理由:最も基本的なステップは,USB通信ケーブルが物理的に振動コントローラとコンピュータの間に安全に接続されていることを確認することです.

解決策:USB ケーブル の 両端 を 注意深く 検査 し,コントローラ と コンピューター の 指定 さ れ た USB ポート に しっかり 接続 し て いる こと を 確認 し て ください.

2. ゆるいUSBコネクタ:

理由:最初接続されたとしても,ケーブルの両端のUSBコネクタが解けたり,部分的に解き放たれたりします.

解決策:制御器とコンピュータの両端のUSBコネクタを柔らかく振動します. 動きがある場合は,しっかりと座っているまで押してください.接続 が 緩やか な の は,通信 を 断続 的 に 妨げる こと が あり ます.

3制御器の電源状態:

理由:コンピューターが接続されたデバイスとして認識するには 振動コントローラをオンにする必要があります

解決策:振動コントローラの電源スイッチをチェックします. "オン"位置に確認してください. 電源受信を確認するためにコントローラに電源指示灯が点灯しているかを確認してください.

4. 欠落または不正なハードウェアドライバー:

理由:コンピューターは,振動コントローラと通信するために特定のハードウェアドライバ (しばしば"USB 2.0 デバイス"または類似のラベル) を必要とします.これらのドライバがインストールされていない場合,古い場合,または破損した場合,コントローラが認識されない.

解決策:

デバイスマネージャーをチェックします:コンピュータのデバイスマネージャーを開きます (Windowsの検索バーで"デバイスマネージャー"を検索します)."ユニバーサル シリアル バス コントローラー "または"他の デバイス "に 黄色い 驚嘆符か 疑問符 が 記載されている デバイス を 探すこれはドライバーの問題を示しています.

ドライバを再インストール:コンピューター から USB ケーブル を 切り離し,数 秒 待ち,また 接続 し て ください.Windows はドライバーを自動的に再インストールしようとします..

手動式 設置:自動装置が失敗すると振動コントローラに付属したソフトウェアインストールメディアからドライバーを手動でインストールするか,製造者のウェブサイトから最新のドライバーをダウンロードする必要があります (e配列の設置説明に従ってください.

5ウイルスの監視ソフトウェアからの干渉:

理由:過剰に攻撃的なウイルスモニタリングソフトウェアは,バイブレーションコントローラーのハードウェアドライバを潜在的な脅威として誤って識別し,そのインストールまたは操作をブロックする可能性があります.

解決策:

ウイルスの監視を一時的に無効にする:トラブルシューティングのステップとして,ウイルスモニタリングソフトウェアを一時的に無効にしてください.

ドライバを再インストール:ソフトウェアを無効にした後,点 4 に説明されているように USB 2.0 デバイスのハードウェアドライバを再インストールしてみてください.

ホワイトリスト ドライバー/デバイス:ウイルス対策を無効にすると将来の干渉を防ぐために,振動コントローラーのハードウェアドライバまたはUSBデバイスそのものを"ホワイトリスト"に設定する必要があります.このステップの後,ウイルス監視ソフトウェアを再起動してください.

6コンピュータのUSBポートが故障している:

理由:振動コントローラを接続するために使用しているコンピュータのUSBポートが故障している可能性があります.

解決策:

別のUSBポートを試してください:現在のポートからUSBケーブルを切り離して,コンピュータ上の別のUSBポートに接続してみてください.

ドライバを再インストール (新しいポートで):別のポートに接続した後,Windows が自動ドライバインストールを試みることを許可します.もしそうでなければ,点 4 に示されているように,ドライバを手動で再インストールします.特定のUSBポートに問題があるかどうかを判断するのに役立ちます..

この潜在的な原因を体系的に確認することで "USBデバイスが見つかりませんでした"のエラーを特定し,解決し,振動コントローラと成功の接続を確立することができます.重要な振動テストを進めますこの手順を実行した後に問題が発生し続けている場合は, 詳細のサポートのために Dongguan Precision の技術サポートチームに連絡してください.

振動試験の分野では加速計振動の物理的な量 (加速) を変換するトランスデューサーです測定可能な電気信号に,分析と制御のための必須のインプットを提供する.信頼性と意味のある振動データを取得するために適切な加速計の設置と使用の重要性を強調します.

アクセレロメーターは,以下のような有利な特性があるため,振動測定に好ましい選択である.

ダイナミック範囲を広げる非常に小さい振動幅と非常に大きな振動幅の両方を測定できる.

周波数範囲を広げる周波数範囲を正確に捉える

優れた線形性入力加速に比例する電力を供給する.

高い安定性時間とともに一貫して信頼性の高い測定を可能にします

比較的便利な設置:用途に応じて様々な方法で設置できる.

アクセレロメーター の 潜在力 を 充分 に 利用 し,震動 の 精度 を 確かめる ため に,次の 設置 原則 と 方法 を 遵守 し なけれ ば なり ませ ん.

I. 設置原則: 正確さ の 基礎 を 確立 する

最良の性能のため,加速計を設置する際には,以下の基本ルールに従ってください.

(a) 戦略的位置:加速計を構造上の特定の試験点にできるだけ近づけ,分析対象領域と同じ動きを起こすようにする.

(b) 安全で堅固な固定:加速計とその固定面は,可能な限り頑丈で,しっかりと結びつけなければならない.最大接触と振動の最も直接的または最も短い伝送経路を確保するために,取り付け表面は清潔で平らでなければならない単軸加速計では,検出方向 (主軸) を注意して対象方向に調整する.

c) 質量負荷効果を最小限に抑える:加速計の導入により,試験構造の動きが最小限に変化する.可能な限り,運動歪みを最小限に抑えるため,対称的な設置技術を使用する.測定された構造物の動的質量よりもかなり小さい (理想的には小型の装置では質量比が10分の1未満である)軽い物体).

d) レゾナンス 干渉 を 避ける:テストの最大動作周波数は,選択した加速計のマウント共鳴周波数よりもかなり低いものでなければなりません.マウント共鳴の近くで動作すると,増幅され,不正確な読み取りにつながる可能性があります.

(e) ケーブル管理:軸間接続の加速計を使用する場合,硬いケーブルは,ハウジングにストレスを誘発し,測定に影響を与える可能性があります.これを防ぐために,ケーブルを加速計に近い場所にしっかりと固定してください.ピエゾ電気加速計用松散なケーブルが triboelectric noise (摩擦静電) を発生させる可能性があります.

(軸性鉛加速計と横性鉛加速計を示す図) (図のキャプション: 1 - 力をかけない, 2 - 振動体の接続表面, 3 - 振動表面にケーブルを固定)

f) 電気隔離:アクセロメーターには 電気隔熱性能が異なります測定システムで地回路を防ぐため,隔離されたマウントスクリューとミカ洗浄機が必要です.接触点にミカ洗浄機を搭載した絶縁螺栓を使用することは,グラウンドループの問題を解決する効果的な方法です.

II. 特殊な設置方法: 実用的な応用

加速計の設置方法の概要は以下です

a. スクロールマウント:

(グラフでは,グリス付きの螺旋式加速計の典型的な周波数応答曲線が示されています) (図のキャプション: 油脂で螺栓を掛けられた加速計の典型的な周波数応答曲線 (接続点における構造の絶対加速量に対して)

表面の準備:加速計と試験構造の両方の設置面は,製造者の推奨仕様を満たす清潔で平坦で,スムーズに加工されなければならない.固定スクリューの穴は,固定表面に垂直である必要があります.

トルク適用:加速計を傷つけずに安全な接続を達成するために,設置螺旋を製造者の推奨トルクに固める.

結合介質:交尾表面の間には薄い油層や油脂を塗って 接触を強化し 硬さを最大化して 高周波応答を向上させます

スクロール長さ:固定面の間には小さな隙間が生じ,硬さが減少するので,スロープが切断された穴に底を突入しないようにしてください.

b. 接着剤による結合:

この方法は,試験構造に穴を掘る事ができない場合,電気隔離が必要である場合,または取り付け表面の平らさが不十分である場合に適しています.接着装置の螺栓 (片端にスレッドともう片端に結合プラットフォームのストッド) も一般的に使用されます.

(接着剤で結合された加速計の典型的な周波数応答曲線を示す図) (図のキャプション: 接着結合加速計の典型的な周波数応答曲線 (接続点における構造の絶対加速に相対)

表面清掃:粘着剤 メーカー の 推奨 に 基づいて 粘着 表面 を 清掃 する.

薄い粘着層:粘着剤を塗り込み,薄いフィルムを形成し,理想的には最適な周波数応答のために硬いスプリングとして動作する.

接着剤の選択:溶媒 の 蒸発 後 に 柔軟性 が 高い 粘着 剤 や 柔らかい 粘着 剤 を 避ける べき です.それ は 響き 周波数 を 低下 さ せる の です.サイアノアクリラート粘着剤 (502のような超粘着剤) は,高い周波数で反応するが,すべての用途に適していない.また,螺栓糸を汚染する可能性がある.適用する前に,溶媒をケーブルやコネクタから遠ざけて,炭化水素溶媒で取り付け表面を清掃します.薄い結合線を達成するために,しっかりと粘着剤にセンサーを押す粘着剤の温度制限も考慮しなければならない.

c. 設置装置:

電気隔離シールを含む設置装置は,硬くて軽いもので,慣性瞬間が小さいもので,感知軸に対して構造的に対称であるべきである.可能な限り,括弧 を 使う こと を 避ける必要に応じて,機械加工された表面と螺旋接続用の穴を固定した構造にしっかりと固定された小さな硬い金属立方体を選択します.

d. その他の設置方法:

代替的なマウントテクニックには,固まった蜂のろうの薄層,双面接着テープ,磁気ベース,迅速なマウントクランプ,真空マウントベースを使用する.

(ミツバチのワックスで装着された加速計の典型的な周波数応答曲線を示す図) (図のキャプション: ミツバチのワックスの薄い層を装着した加速計の典型的な周波数応答曲線 (接続点における構造の絶対加速量に対して)

ミツバチワックスの取り付け:100g未満のセンサで室温アプリケーションに適しています.便利ですが,動作温度を40°C以下に制限し,低加速レベルに適しています.

(双面テープ付き加速計の典型的な周波数応答曲線を示す図) (図の字幕: 双面テープを装着した加速計の典型的な周波数応答曲線)

双面テープの取り付け:各種 の 双面 テープ は,異なる 動作 温度 と 厚さ を 提供 し て い ます.ご利用 に 適した テープ を 選べ.

(磁気ベースに搭載された加速計の典型的な周波数応答曲線を示す図) (図の字幕:磁気ベースを搭載した加速計の典型的な周波数応答曲線)

磁気ベースの固定:鉄磁表面での速度の測定に便利だが,最大振動レベルと測定周波数を制限する.この方法は通常,マウント共鳴周波数を 7 kHz に低下させます.磁気ベースはまた,かなりの質量を増やし,保持力も限られている.通常は200g以下の加速に適している.

III. 重要な予防措置: 長期寿命とデータ完全性を確保する

アクセレロメーター を 操作 し て 使用 する とき に は,以下 の 重要な 点 を 念頭 に し て ください.

a) 軽度の除去:センサーを取り外す際には,センサーを損傷させるため,固定表面から直接引っ張る代わりに,接着剤や蜂蜜を脇から細かく切ってください.

(b) 直接債券の注意事項:ほとんどの加速計の直接結合は,取り外し,潜在的な損傷を適切に考慮せずに通常推奨されません.

(c) 充電型加速計のケーブルセキュリティ:充電型加速計のケーブルがしっかり固定されていることを確認します.測定中にこれらのケーブルを伸ばす場合 導体とシールドの間のローカル容量と電荷の変化を引き起こす可能性がありますIEPE (Integrated Electronic Piezoelectric) 加速計は,内蔵増幅器を備えたので,ケーブルの騒音にはるかに弱い.

(d) コンネクタの整合性:複数の延長ケーブルを使用する場合は,接続器がきれいに保たれ,塵や水,伝導性汚染物質から守られていることを確認します.

(e) 軽い物体の質量負荷:小さい軽量物体 (例えば小刃) の場合,加速計の質量負荷効果を注意深く考慮し,加速計と試験物体の質量比が1/10未満を目指す..

f) 落下を避ける:センサーを硬い表面に落とさないでください.これは修復不能な損傷を引き起こす可能性があります.

(g) 温度制限損傷を防止し,正確な測定を保証するために,センサーを常に指定された温度範囲内で操作します.

この設置ガイドラインと 使用注意事項を遵守することで 加速計の精度,信頼性,寿命を 最大限に高めることができます振動試験の際の高品質なデータを確保するドングアン・プレシジョンでは 先進的な振動テストシステムだけでなく 効率的な使用の知識も提供しています

環境 試験 室 の 維持: 長寿 と 信頼 できる 結果 を 確保 する

製品品質と信頼性を確保するために 重要な投資です 製品品質と信頼性を確保するために 重要な投資です寿命を最大化するためにこのガイドは,環境試験室の主要な保守手順を概要しています.

1専念でプロフェッショナルな経営

テスト室の管理と維持を 専念して訓練されたスタッフを 割り当てることを強くお勧めします設備サプライヤーの専門的な訓練に投資することで,効率的なメンテナンスとトラブルシューティングに必要な専門知識とスキルをチームに備えます..

2コンデンサーの四半期清掃:

空気冷却システム:コンデンサーの扇風機を定期的に (三ヶ月ごとに) 検査し,清掃します.コンデンサーのフィンに蓄積した塵や残骸を除去して,コンプレッサーの適切な空気流と効率的な熱交換を確保します.

水冷却システム:適切な入水圧と温度を維持することに加えて,指定された水流速が一貫して提供されることを確認します.コンデンサーの内部部品の四半期毎の脱垢と清掃を予定し,スケール蓄積を防止し,最適な熱伝送を維持する.

3蒸発器 (除湿器) の四半期清掃:

試験室内の強制的な空気循環と試験標本の異なる清潔度により,蒸発器 (除湿器コイル) に塵や微粒子が蓄積することがあります.冷却 や 脱湿 の ため の 効率 的 な 熱 交換 を 維持 する ため に,定期 的 な 清掃 の 計画 (三 か月 に 一 回) が 重要 です.

4循環扇風機の刃とコンデンサーの扇風機の清掃とバランス:

蒸発機と同様に,循環扇風機の刃と冷却扇風機の刃は,室内の動作環境に応じて塵と残骸を蓄積することができます.適正 な 空気 の 流れ を 確保 する ため に,定期 的 な 清掃 が 必要 です.さらに,扇風機の刃の不均衡を定期的に確認してください. これは振動や潜在的な損傷につながる可能性があります.

5適正な環境を維持する

環境試験室は高精度な装置であり,しばしば大きな投資を意味します.制御された環境温度に置くことをお勧めしますこの条件を満たすことができない研究室では,適切なエアコン (空気冷却装置) や冷却塔 (水冷却装置) を設置することが強く推奨されます.

6水回路と湿気化器の清掃:

湿気化器内の水流量やスケール蓄積が制限された場合,乾燥燃焼と加熱要素の潜在的な損傷につながる可能性があります.水道と湿気化機を定期的に清掃し,水供給が不妨で湿気化が効率的になるようにする必要があります..

7テスト後の手順:

試験後の一貫した手順を採用することは,シンプルで効果的な保守の実践です.部屋の温度を環境に近い状態に設定し,電源を消す前に約30分稼働させる.最後に,残留した水分や汚染物質を除去するために,作業場の内壁を拭いてください.

8トラブルシューティングの原則:

環境試験室は,電気,冷却,機械部品を含む複雑なシステムです.システム的で包括的なトラブルシューティング方法が不可欠です.

外部から内部へ:冷却用水や電源などの外部要因を排除することから始めます

体系的な分析外的要因が排除されると,システムベースのアプローチを採用します. システム分解から始め,より具体的な構成要素に深入します.

論理的推論:逆 の 問題 解決 方法 が 効果 的 に なる こと が あり ます.まず,電源 システム の 障害 が あり得る の に つい て,電源 配線 の 図 を 調べ,冷却 システム を 調べ て ください.

解体する前に注意:欠陥 を 明確 に 理解 し て い なかっ たら,盲目 に 部品 を 解体 し て 置き換える こと は 決して し ない.そう する なら,さらに 複雑 に なり,不必要 な 費用 を 払う こと が でき ます.

9長期無効性プロトコル

試験室を長期間にわたって使用しない場合は,少なくとも2週間に1時間電源を入れることをお勧めします.これは,内流液の循環を助け,長期間の不活動から生じる潜在的な問題を予防します..

10安全な移動

環境試験室の移動は,理想的には,私たちの資格のある技術スタッフの指導の下で行われます.移動 過程 で 事故 的 な 損傷 や 機能 障害 の 危険 を 最小 に する.

このメンテナンスのガイドラインを遵守することで 唐谷精密環境試験室の 寿命を大幅に延長できます検査結果の正確性と信頼性を確保します特定のメンテナンスに関する質問や 専門的なサービス予定については,専用のサポートチームに連絡することを躊躇しないでください.

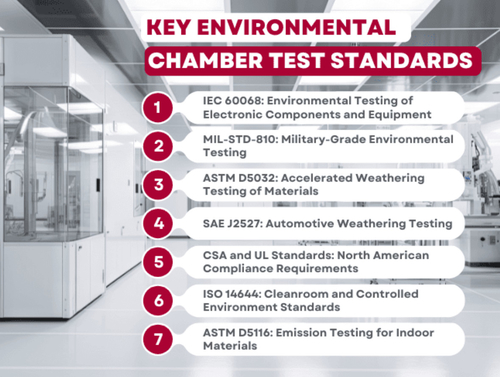

Dongguan Precision Test Equipment Co.、Ltd。では、さまざまな業界にわたる製品の安全性と信頼性の最重要重要性を理解しています。製造業者が、製品が厳しい品質基準を満たし、実世界の条件に耐えることを保証するために、多数の国際テスト基準に準拠するように設計された包括的な環境テストチャンバーを提供しています。このドキュメントは、特にの重要な領域に焦点を当てて、当社の機器が満たすように構築されている主要なテスト基準のガイドとして機能します。新しいエネルギーバッテリーテストその他の重要な環境シミュレーション。

I.将来を安全に動かす:新しいエネルギーバッテリーテスト基準

新しいエネルギーバッテリーの安全性と性能は重要です。私たちのテストチャンバーは、次の重要な基準に従ってテストを容易にするように設計されています。

機械的影響テスト:

UL 1642: リチウム電池の標準 - 機械的テスト - インパクトテスト

UL 2054-2005: 家庭用バッテリーと商業用バッテリー - 機械的テスト - インパクトテスト

UN 38.3: 危険物の輸送に関する推奨事項 - テストと基準のマニュアル - セクション38.3-インパクトテスト

GB/T 18287-2000: 携帯電話のリチウムイオン電池の一般的な仕様 - 重い物体衝撃テスト

SJ/T 11169-1998: リチウム電池の標準 - 衝撃テスト

YD 1268-2003: モバイル通信携帯電話のリチウム電池と充電器の安全要件とテスト方法 - インパクトテスト

SJ/T 11170-1998: 家庭用バッテリーおよび商業用バッテリーの安全基準 - 機械的テスト - インパクトテスト

クラッシュ(スクイーズ)テスト:

GB/T 2900.11-1988: マイナーランプ用のリチウムイオン電池の安全性能検査仕様 - 粉砕

YD 1268-2003: モバイル通信ハンドセットのリチウム電池と充電器の安全要件と試験方法 - 抵抗性のパフォーマンスをクラッシュさせる

SJ/T 11169-1998: リチウム電池の標準 - クラッシュテスト

UL 1642: リチウム電池の標準 - 圧縮テスト

GB/T 8897.4-2002: 一次バッテリー - パート4:リチウム電池の安全 - 粉砕

SJ/T 11170-1998: 家庭用バッテリーおよび商業用バッテリーの安全基準 - 粉砕

YDB 032-2009: 通信用のリチウムイオンバッテリーパックをバックアップ - 押し出しに対する抵抗

UL 2054: 家庭用バッテリーおよび商業用バッテリーの標準 - 圧縮テスト

QB/T 2502-2000: リチウムイオン充電式バッテリーの一般的な仕様 - 粉砕(内部短絡)テスト

穿刺(爪の浸透)テスト:

GB/T 18332.2-2001: 電動車両用のニッケルメタル水素充電充電式バッテリー - 穿刺試験

MT/T 1051-2007: マイナーランプ用のリチウムイオン電池 - ネイル浸透試験

ii。多様な気候条件のシミュレーション:高温および低温および湿度テスト

私たちの高温および低温試験チャンバー、一定温度および湿度試験チャンバー、 そして高温および低温湿度テストチャンバー次の基準の要件を満たすように設計されており、さまざまな気候ストレスの下で信頼できるパフォーマンス評価を確保します。

GB/T 5170.5-2008

GB/T 10586-2006

GB/T 2423.1-2008(テストA:コールド)

GB/T 2423.2-2008(テストB:乾燥)

GB/T 2423.3-2006(テストCA:定常状態の湿った熱)

GB/T 2423.4-2008(テストDB:湿った熱の交互)

iii。急速な温度変化に耐えられる:熱ショックテスト

私たちの熱衝撃試験チャンバー製品を迅速かつ極端な温度変動にさらし、次の基準の要件を順守し、満たすように設計されています。

GB/T 2423.1-2001: 電気および電子製品の環境テスト - パート2:テスト方法 - テストA:コールド

GB/T 2423.2-2001: 電気および電子製品の環境テスト - パート2:テスト方法 - テストB:乾燥熱

GB/T 2423.22-1989: 電気および電子製品の環境テスト - パート2:テスト方法 - テストN:温度の変化

GJB 150.3-86: 軍事装備の環境試験方法 - 低温テスト

GJB 150.4-86: 軍事装備の環境試験方法 - 高温テスト

GJB 150.5-86: 軍事装備の環境試験方法 - 温度ショックテスト

GJB 360.7-87: 電子コンポーネントのテスト方法 - 方法405:温度ショックテスト

GJB 367.2-87: 電子機器のテスト方法-405温度ショックテスト

SJ/T 10187-91: Y73シリーズ温度サイクリングテストチャンバー - 単一チャンバータイプ

SJ/T 10186-91: Y73シリーズ温度サイクリングテストチャンバー - 2つのチャンバータイプ

IEC 68-2-14: 環境テスト - パート2:テスト - テストN:温度の変化

GB/T 2424.13-2002: 電気および電子製品の環境テスト - パート2:テスト方法 - 温度サイクリングテストのガイダンス

GB/T 2423.22-2002: 環境テスト - パート2:テスト方法 - テストN:温度の変化

QC/T 17-92: 自動車部品の風化テストの一般的なルール

EIA 364-32: 電気コネクタとソケットの熱衝撃(温度サイクリング)テスト手順環境効果評価

IV。障害分析の加速:高度に加速したライフテスト(HAST)チャンバー

私たちの高度に加速したライフテスト(HAST)チャンバー制御された高温および高湿度条件下での製品の老化プロセスを加速するように設計されており、次のことに準拠しています。

GB/T 5170.2-1996: 電気および電子製品の環境試験装置 - パート2:温度チャンバー

IEC 60068-2-66-1994: 環境テスト - パート2-66:テスト - テストCY:湿った熱、定常状態、主にコンポーネント向けの加速テスト

V.日光に対する抵抗の評価:紫外線風化試験室

私たちの紫外線風化試験室日光、雨、露の有害な影響をシミュレートして、屋外環境にさらされた材料の耐久性を評価し、次のような基準の要件を満たしています。

ASTM G154: 非金属材料の曝露のための蛍光紫外線(UV)ランプ装置を操作するための標準的な慣行

ASTMD4587-91:

ISO 11507/4892-3: プラスチック - 実験室光源 - パート3:蛍光UVランプ

NE 927-6

ASTM G 153: 非金属材料の曝露のための密閉炭素弧光装置を操作するための標準的な慣行

ASTMD 4329: プラスチックの蛍光紫外線曝露のための標準的な慣行

ASTM D 4799: 加速された風化試験条件とbit青材料の手順のための標準的な慣行(xenon arc method)

ASTMD 4587: 工業用液に対する耐性の決定を実施するための標準的な慣行

SAE J 2020: 蛍光紫外線と凝縮装置を使用した自動車外部材料の加速暴露

ISO 4892:

vi。コンプライアンスと信頼性のパートナー:ドンググアン精度

Dongguan Precision Test Equipment Co.、Ltd。では、メーカーがさまざまな産業の厳しい要求を満たすことができる高品質で信頼性の高い環境テストチャンバーを提供することに取り組んでいます。当社の機器は、精密エンジニアリングで設計されており、さまざまな国内および国際的なテスト基準を順守し、製品の安全性、性能、寿命を確保しています。

特定のテスト要件について話し合い、包括的なソリューションがコンプライアンスを達成し、製品の信頼性に対するより大きな自信を築くのに役立つ方法を発見するために、今すぐお問い合わせください。

I. PCB の熱ショック試験を理解する

コンセプト: 熱ショック試験,温度サイクルまたは熱抵抗試験とも呼ばれ,製品がライフサイクル中に経験する急速な温度変化や高温と低温の環境をシミュレートする.

原則:この急激な温度変化や交互の極端な状態では,PCBを構成する様々な材料は,基板,プレプレグ (PP),銅塗装を含む,溶接マスクは 膨張と収縮を経験しますこの材料の熱膨張係数 (CTE) の結果のストレスと差は,PCB内の物理的損傷,劣化,電気抵抗の変化につながる可能性があります.

II. PCB の熱ショック試験の重要性

熱ショック試験は PCB のライフサイクルを通して重要な役割を果たします

早期設計欠陥検出 (研究開発段階):研究開発段階でのPCBの設計の欠陥を特定し,修正することで,費用のかかる問題を後日防ぐことができます.これは開発サイクルを短縮し,全体的なコストを削減します.

製造における品質管理:製造されたPCBの品質が顧客の要求を満たしているかどうかを評価する.製造過程の欠陥を早期に検出することで,迅速に調査し改善し,出荷された製品の安全性と品質を保証できます.

材料とプロセスの検証:基礎材料,溶接マスク,プレプレグ,製造プロセスの信頼性を評価し,製品の意図された環境に適性を決定する.

材料とプロセスの比較:異なる材料やプロセスで製造された PCBの熱衝撃耐性を比較して優れている選択肢を特定する.

設備のパラメータ

精密で信頼性の高いテストを 提供するために設計されています

パラメータ

仕様

名指内積

300L

試験温度範囲

-70°C ~ 200°C

温度変動

≤ 1°C

温度偏差

±2°C (≤150°C) / ±3°C (>150°C)

熱量 (高温室)

≥11°C/分

冷却率 (低温室)

≥ 5°C/分

最大サンプル重量

10kg

IV ケーススタディ:実用的なPCB熱ショック試験

ケーススタディ1: 高層数値テストボード

高層数試験板は,顧客仕様の基準で選択された基板材料の性能を検証するためにオンライン熱ショック試験を受けました.試験条件と要件は以下のとおりでした.:

試験項目

試験条件

試験要件

熱ショック (オンライン)

-55°C/15分,125°C/15分,1000サイクル

1抵抗変化率 ≤ 5%2横切断分析では,板の脱層,板の割れ,樽の割れは観察されなかった.

抵抗変化率曲線図

試験位置1の横断図 試験位置3の横断図

結果:試験後,抵抗の変化率は,特定の試験点で5%を超えました.横断解析では,穴を通った銅樽が割れていました.これは,繰り返し極端な温度によって引き起こされるストレスに耐えるための基板材料の能力の潜在的弱さを示しましたこの研究結果は,この高層数値アプリケーションのための基板材料の選択を再評価するよう促しました.

ケーススタディ2:自動車用試験板

顧客に対して溶接マスク材料の性能を検証するために,自動車試験板は熱ショック試験の対象になりました

試験条件と要件は以下の通りでした.

試験項目

試験条件

試験要件

熱ショック試験

-40°C/15分,125°C/15分,500サイクル

溶接マスクの水泡,脱層,裂け目などが見られませんでした12 インスリン抵抗性6.7.1A 適合型コーティング 熱衝撃耐性22 インスリン抵抗性6.7.2C 熱ショック,熱循環,連続性32 インスリン抵抗性6.7.3 溶接マスク 熱衝撃耐性

試験後の観察図

V. 一般的な熱ショック試験条件

熱ショック試験の特定の試験条件は,アプリケーションと業界基準によって異なります.以下は一般的な例です.

サンプルタイプ

低温 (°C)

高温 (°C)

停留時間 (分)

サイクル

自動車

-40歳

125

信頼 の 源 と なる

500

-55歳

140

1000

-65歳

150

1500

高層数

-40歳

125

信頼 の 源 と なる

250

-55歳

125

500

高周波

-40歳

125

15

500

パッケージ 基板

-55歳

150

30

1000

VI.基準標準条件 (印刷板)

ポイント

資格

品質適合/受容性試験

調理条件

(105〜125)°C/ 6時

リフロー溶接

6 × IR

試験温度 (低)

供給者と購入者の間で交渉

-40°C, -55°C (デフォルト), -65°C

試験温度 (高い)

供給者と購入者の間で交渉

Min: Tg-10°C (TMA) / リフローピーク温度 -25°C / 210°C

試料の温度変化率

> 10°C/min (熱と冷の移行の両方)

> 1°C/S (熱と冷の移行の両方)

試験サイクル

供給者と購入者の間で交渉

100

抵抗変化率

供給者と購入者の間で交渉

5%

VII.基準標準条件 (コンフォームコーティングと溶接マスク)

レベル

低温 (°C)

高温 (°C)

停留時間 (分)

サイクル

コメント

1

-40歳

125

15

100

条件が指定されていない場合の標準試験条件

2

-65歳

125

15

100

3

-65歳

250

15

100

結果:試験後の顕微鏡検査では,パッドの隅に溶接マスクに亀裂があることが判明した.これは,汽車環境で遭遇する熱圧に耐えるのに溶接マスク材料の柔軟性や粘着性が不十分であることを示しました.この結果により,この自動車用向けに熱衝撃耐性を向上させた代替溶接マスク材料の調査が行われました.

結論: 信頼性の高い熱ショック試験のためのドングアンの精密技術との提携

ケーススタディは,PCB材料と設計における潜在的な弱点を特定する際に熱ショックテストの重要な役割を強調しています.我々は,高性能熱ショック室と専門家のサポートを提供することにコミットし,私たちの顧客を徹底的に評価するために,彼らのPCBの信頼性私たちの機器は 精度,繰り返し,そして業界標準に準拠するように設計されています

熱ショック試験の原理を理解し,信頼性の高い機器を利用することで,製造者は潜在的な問題を積極的に対処することができます.電子製品の長期的性能と耐久性を確保する特定のPCBテストニーズについて議論し,当社のソリューションが品質保証プロセスにどのように役立つかを発見します.